Si comme moi, vous avez déjà tapé “ Top 25 des objets utiles à imprimer “ alors cet article vous sera sans doute profitable. Je suis Designer de produit chez Alveo3D et je souhaite partager avec vous quelques clés, outils et réflexions pour concevoir des objets utiles en impression 3D.

Rien de compliqué, le secret …. c’est de résoudre un problème ! Quels sont les vôtres ?

Je vous propose de suivre les 6 étapes pour connaître toutes les ressources indispensables à la création d’objets vraiment utiles.

Mais pourquoi avoir acheté une imprimante 3D ?

Au début, on a une idée en tête, un petit projet ou juste l’envie de pouvoir imprimer n’importe quel objet. Et si comme moi, après avoir imprimé 3 figurines et 2 portes clés, vous vous dites : bon… j’imprime quoi maintenant ?

C’est un peu comme ça qu’a démarré Alveo3D. À l’origine, j’imprimais des pièces techniques pour mes projets pros, et j’avais le temps d’en imprimer pour moi aussi, tester des fichiers que je trouvais sur le web.

Mais quelle odeur cet ABS, insupportable, ça sent le plastique cramé, ça gratte la gorge et ça pique les yeux. Quelques recherches plus tard et j’opte pour la solution, toute prête : un caisson d’imprimante avec des tables Ikea et quelques panneaux de Plexi.

Mouais… ce n’est pas suffisant pour contenir les odeurs. Après quelques recherches supplémentaires, on tombe sur des articles et des études qui montrent bien la nocivité des particules fines et COVs émis par une imprimante. J’avais donc un problème à résoudre : me débarrasser des odeurs et des particules fines. Une bonne piste pour créer un objet utile en impression 3D.

1. Trouver un problème à résoudre :

Dans ce cas, c’était assez clair : des odeurs et de la pollution, je n’avais plus qu’à développer une solution. Adoptez la méthode calepin et post-it ! Si quelque chose vous dérange, notez-le.

Vous pouvez aussi vous demander comment améliorer un produit. Il est rare que nous soyons seuls à avoir un problème. Sur ma cabine de douche, j’ai des crochets en acier, très mal conçu, à croire que ça n’a jamais été testé avant d’être commercialisé. Je ferai aussi bien de jeter ma serviette par terre, je m’éviterai un geste inutile tous les matins. C’est assez évident.

Un exemple concret plus intéressant : à l’atelier, on fait beaucoup de soudure sur carte électronique. Un de mes collègues c’était fait un support de malade avec des aimants et pinces crocodile pour tenir les composants à souder.

En le voyant galérer un peu, je me suis dit qu’il serait assez facile d’adapter un support efficace. J’ai trouvé ce support pour Gopro

Une petite modification d’un des éléments et voilà un support de Gopro transformé en bras articulé multifonctions pour soudeurs et autres bricoleurs.

Avec un problème à résoudre nous avons un objectif, nous ne partons plus de zéro. La phase suivante est un outil pour vous aider à trouver une solution efficace et créative.

2. Utiliser des ressources existantes :

Avant même de vous lancer dans une conception 3D, je vous invite à faire des recherches de l’existant sur internet. Dans les agences de design, pour chaque projet, nous débutons par une phase de découverte ou l’on compile l’antériorité des produits existants.

L’objectif est double :

- Découvrir les solutions existantes, nous sommes rarement seuls à avoir un problème.

- Comprendre comment ces solutions fonctionnent.

Compilez vos recherches : copier une forme ou adapter un système et vous gagnerez du temps. Cette recherche doit être une petite boîte d’éléments à piocher.

Vous alimentez un réservoir d’idée à reprendre pour vous focaliser sur la partie vraiment importante de votre solution : une liaison mécanique, un passage de câble, une forme complexe etc.

Dans l’étape précédente je vous donnais l’exemple du support de Gopro, mais l’exercice a été le même pour le boîtier de filtration Alveo3D.

Avant que cela ne devienne une entreprise, j’ai commencé par chercher une solution existante sur internet à base de filtre à poussières, d’aspirateur, ce n’était pas terrible pour être honnête.

Si vous voulez plus de détails sur le développement du boîtier Alveo3D, La section des commentaires en fin d’articles vous est ouverte. Comment avons-nous fait pour concevoir des filtres efficaces ? Comment avons-nous résolu le problème de puissance de ventilateur ?

Les 10 meilleurs sites pour trouver des fichiers STL :

- Cults3d: énorme libraire de fichier STL avec des filtres de recherche efficaces

- Thingiverse : peut-être la plus grosse librairie open source de fichier STL

- Youmagine : grosse librairie de fichiers STL

- Pinshape : libraire de fichiers STL et leur outil en ligne 3DPrinterOS pour éditer vos fichiers 3D

- Yminifactory : une libraire de modèles qualitatifs, sélectionnés et testés par la communauté, service d’un designer professionnel si besoin

- Grabcad : librairie de fichiers 3D dont beaucoup de pièces techniques

- Autodesk: super outil avec une très grande librairie, mais payant après la période d’essais

- 3dagogo: ce site propose une libraire gratuite, mais aussi la possibilité de vendre vos créations

- 3dshook : une librairie gratuite et le service payant vous permettra de faire des pièces sur mesure

- Instructables : ce site propose des projets complets et pas seulement des fichiers 3D

Vous venez de faire le tour des librairies, mais sans trouver votre bonheur ? Ou vous voulez dessiner votre propre forme ? Passons donc à la modélisation !

3. La conception 3D, un outil indispensable :

On va détruire un mythe tout de suite… pas besoin d’un bac + 5 pour faire de la 3D. Si vous ne voulez vraiment pas vous y mettre, utilisez un service professionnel cité ci-dessus. Vous pouvez faire appel à un professionnel sur une plateforme de freelances tel que Malt.fr (plateforme Française) ou Upwork.com pour l’international.

La modélisation 3D vous intéresse ? Mais vous ne savez pas par où commencer… je vais tenter de faire une liste des logiciels et de leurs atouts.

Petites notions en modélisation 3D pour mieux choisir :

- Il y a les logiciels qui se basent sur la modélisation paramétrique : c’est-à-dire une approche de conception technique et fonctionnelle, vous retrouverez : Rhino3D, SolidWorks, etc.

- Et ceux qui ont une approche directe de la modélisation 3D : c’est-à-dire plus créative qui offre davantage de liberté dans la conception. Comme avec Zbrush un logiciel de sculpture digitale.

- Vous avez aussi des logiciels qui combinent plusieurs méthodes : Blender, 3Ds Max, Cinema4D etc. Plus durs à prendre en main, ils sont parmi les plus appréciés des créatifs, car peu de limite dans la conception.

Les logiciels gratuits :

3D Slash : Gratuit, très simple à prendre en main, basée sur l’assemblage de bloc à la Minecraft. Sympa pour débuter, mais vous serez vite limité.

SculptGL : c’est un logiciel gratuit en ligne basé sur la technique de sculpture digital comme Zbrush, il vous faudra un peu de pratique pour donner forme à vos idées. Testez-le, c’est drôle et ludique.

TinkerCAD : J’ai découvert ce logiciel durant mes études, il est assez facile à prendre en main et vous permettra de faire des formes assez complexes avec un peu de maîtrise. C’est un logiciel de modélisation surfacique, gratuit.

DesignSpark : c’est un logiciel freemium, avec une interface similaire à AutoCAD, orienté mécanique. Les fonctionnalités avancées vous permettront de faire des modélisations complexes.

FreeCAD : logiciel gratuit et open source. C’est un logiciel paramétrique, vous aurez donc accès à l’historique des tâches pour venir à tout moment modifier votre 3D en changeant les paramètres. La conception paramétrique est bien pratique si vous devez souvent revenir ajuster vos 3D.

MakeHuman : Gratuit et très facile à prendre en main, il est dédié la personnalisation de modèle humain, pour les utilisateurs avancés, vous avez la possibilité de modifier directement le maillage des surfaces.

Meshmixer : Logiciel gratuit, simple à prendre en main et permet de faire des formes complexes. Il y a pour gros avantages d’avoir été pensé pour les scanners et imprimantes 3D.

Sketchup : Le petit de Google, la version standard est gratuite et avec une petite extension, vous pouvez exporter les fichiers en STL. C’est basique, très basique, mais bien pour débuter.

Blender : Blender est surement le logiciel gratuit et open source le plus complet du marché, il embarque modélisation d’objet, fonctionnalités de sculpture, simulation de fluide et particules ainsi qu’animation et rendu. L’interface est complexe, peu intuitive et passé la découverte, il vous faudra être patient pour en maîtriser tous les aspects. Communauté très active, beaucoup de tutoriels.

Les logiciels payants :

3ds Max : logiciel professionnel, il peut gérer des objets organiques avec des polygones, de créer des objets paramétriques et intègre des outils de modélisation NURBS pour les maillages précis.

AutoCAD : Autocad est très clairement dédié aux architectes, designers et ingénieurs pour le secteur industriel.

Cinema 4D : il fait parti des piliers dans le milieu, il est intuitif et on arrive à faire quelque chose assez rapidement. Très complet, une fois pris en main vous n’aurez pas de mal à modéliser n’importe quelle forme. Vous pouvez le tester par ici.

Rhino3D : ce logiciel se base sur la modélisation de surfaces à partir de courbes, NURBS. Ce qui vous permettra d’être très précis dans vos modèles, c’est un logiciel très populaire dans le milieu du design industriel. Assez facile à prendre en main, avec certains plugins disponibles sur le net, vous pouvez très facilement exporter vos modèles STL.

ZBrush : Voici un des logiciels phares de conception en sculpture 3D, la logique de modélisation est très différente, puisque comme pour de l’argile, vous commencerez avec une forme grossière que vous affinez petit à petit. Ce logiciel permet de faire toutes les formes du soft comme du solide, c’est-à-dire des bestioles comme des casques ou encore vaisseaux. Cependant, sa prise en main est complexe et sa maîtrise encore plus.

Fusion 360 : parmi les moins onéreux, il est toutefois complet et basé sur une modélisation paramétrique. Petit chouchou des imprimeurs 3D, il intègre de nombreux outils dédiés à l’impression 3D comme la correction du maillage des fichiers STL.

Solidworks : logiciel de modélisation paramétrique (made in France), il a l’avantage d’avoir une interface vraiment intuitive et de nombreux tutoriels, il est très complet, cependant il est orienté modélisation d’objets industriels… difficile donc de modéliser Groot mais l’armure Iron man sera à votre portée.

Pour résumer : utiliser la modélisation pour créer des objets utile en impression 3D

L’objectif n’est pas de tous les connaître. Spécialisez-vous sur un logiciel qui ne vous limitera pas dans vos créations futures. Avec une bonne maîtrise d’un logiciel 3D, créer des objets utiles en impression 3D sera vite accessible.

Je vous recommande de commencer par un logiciel gratuit. Une fois la logique de construction comprise, s’adapter à un nouveau logiciel est moins difficile.

Maintenant que votre 3D est achevée, il faut tester…. et recommencer.

4. Tester et améliorer… ne comptez pas sur la sérendipité :

Cela semble long et fastidieux, et pourtant, c’est une étape cruciale. Elle va permettre de faire des fichiers faciles à imprimer et appréciés par les personnes qui imprimeront vos créations.

Tout d’abord, il faut comprendre le fonctionnement de l’impression 3D, la première pièce que j’ai imprimée, c’était le fameux petit bateau que tout le monde fait. Avec un Gcode nikel fournit par le fabricant de l’imprimante. Mon impression était propre : pas de soucis… En revanche, la première impression que j’ai moi-même modélisée a juste bien foiré…

Pourquoi un tel échec ? Parce que je ne savais pas qu’il fallait concevoir la pièce en fonction des capacités de ma machine : précision, taille des couches, surplomb et ponts. Mais, c’est ce que je fais pour des pièces qui seront injectées dans un moule dans le cadre professionnel.

Donc j’ai dû adapter ma façon de concevoir le design de la pièce au procédé de l’impression 3D.

C’est super important de bien connaître votre machine, cela vous permettra d’être précis à la couche, de savoir quand vous aurez besoin de supports ou pas et d’optimiser la quantité de plastique et la vitesse d’impression.

Pour le boîtier AlveoONE, en conservant le même résulta final, nous avons réduit le temps d’impression de 50 à 30h.

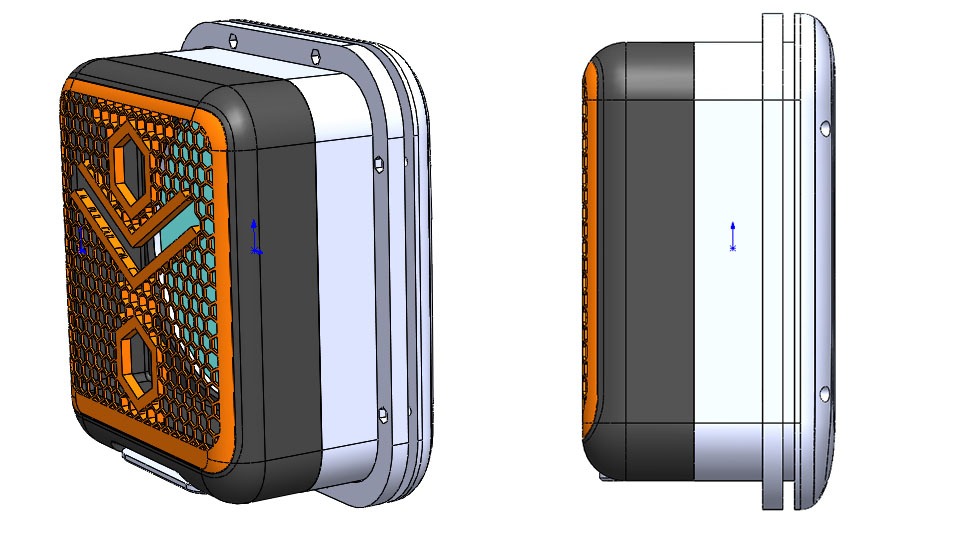

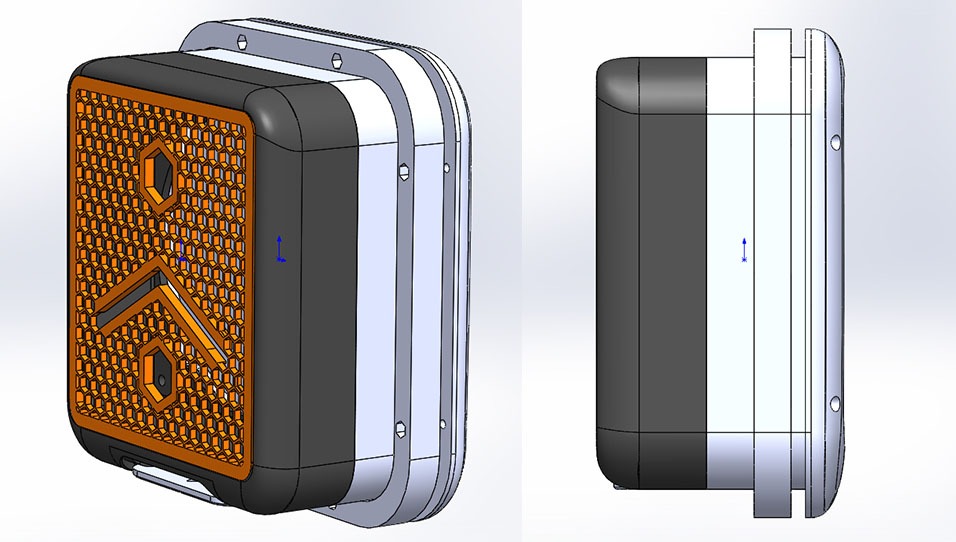

Un exemple précis : la première image montre la première version du boitier version 1.0, et vous pouvez voir la découpe de la grille dans l’arrondie de la pièce foncée.

Cependant, j’ai du modifier la pièce lorsque nous avons distribué les fichiers version 1.7. car la grille nécessitait beaucoup de supports. Ce qui allongeait de plusieurs heures le temps d’impression. De plus ça faisait une surface extrêmement sale avec plein de filaments partout.

Le nouveau design, avec une surface plate, est peut-être moins stylé, mais il s’imprime très bien sans support et en deux fois moins de temps. Et comme j’ai autre chose à faire que de passer mon dimanche à poncer des pièces plastiques…. C’est un bon compromis.

Ce procédé d’amélioration devient amusant quand tenterez de nouvelles formes. Jouez sur la souplesse du plastique, sur la densité du remplissage ou sa transparence et vous allez créer des objets utiles en impression 3D vraiment cool. Le procédé n’est plus une contrainte, mais une source de créativité pour vous aider. Vous touchez à ce moment-là, au travail de designer.

Dans la première étape, je vous montre mes petites pinces pour tenir les éléments. J’ai beaucoup joué sur la souplesse du plastique pour bien serrer les composants et à chaque test, j’espérai ne pas casser ma pièce. J’ai finalement trouvé le bon compromis rigidité/ souplesse. La prochaine étape est un petit secret….

5. Sortez le nez de l’imprimante :

Vous avez déjà essayé d’imprimer des vis ou des écrous ? Qui sont ceux qui ont ressorti leur meccano ? Il ne faut pas se limiter à faire des objets 100% imprimables. Regardez les objets qui vous entourent et qui sont conçus avec un seul procédé de fabrication.

Investissez intelligemment dans du matériel, un petit kit de vis et écrous, un bon pistolet à colle, deux ou trois accessoires de modélisme.

je vais même aller plus loin en vous révélant un secret mais pour ça faut parler un petit peu anglais, vous cherchez quelque chose de précis.

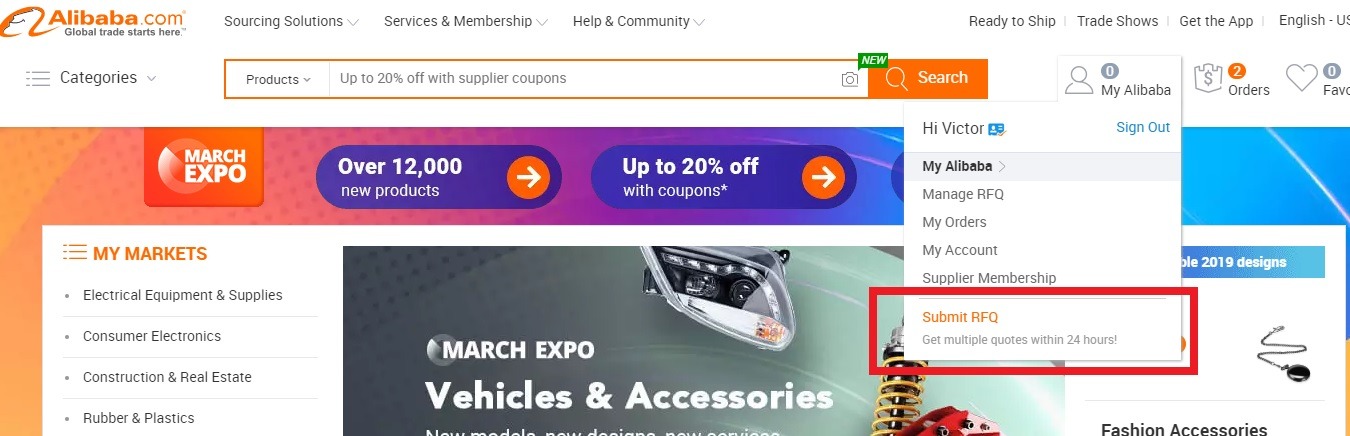

- Commencez sur alibaba.com un proverbe chinois dit que si vous ne trouvez pas sur alibaba ça n’existe pas, point.

- Si vous trouvez quelque chose qui ressemble, mais qui ne correspond pas exactement ce que vous voulez, dimensions, connectiques, puissance etc. utilisez l’option “Submit RFQ” qui veut dire Request For Quotation : demandez un devis. Formulez votre cahier des charges en anglais. Puis quand vous avez une réponse satisfaisante, demandez un échantillon.

Les frais de port vous coûteront un peu cher, mais vous aurez un produit unique au monde. Parfait pour votre projet de panneau solaire à pendre à la fenêtre, votre système lumineux pour tiroir etc..

Je vous ai mis le lien vers Instructables.com. Il y a des projets très complets, très bien documentés, avec toutes les ressources disponibles et accessibles. C’est inspirant et pourra peut-être faire germer quelques idées. On arrêtera de trouver de bonnes idées le jour où l’on arrêtera de les chercher.

Dernière étape qui est une petite merveille d’ingéniosité ! Utiliser l’impression 3D et créer vos objets dans la matière que souhaitent…. oui oui la matière que vous ne souhaitez pas seulement en plastique.

6. Le moulage d’objet à partir de l’impression 3D :

Utilisez l’impression 3D pour faire un moule et non pas la pièce souhaité directement.

Modélisez votre pièce, puis servez vous de la forme pour créer en 3D un moule, ainsi le moule imprimé, vous pouvez couler votre pièce.

Un moule en impression 3D vous permettra d’exploiter d’autres matériaux plus facile à retravailler ou plus résistant. Utilisez du silicone et toutes vos créations seront IP68, un connecteur USB cassé ?

Quelques astuces pour éviter les erreurs de débutant :

- Pas de matière chaude donc pas de métal ou verre fondu, le reste fonctionne très bien : colle, silicone, résine, cire, plâtre, ciment, scellement chimique etc…

- Les défauts du moule se retrouveront sur la pièce moulée

- Pensez au serre-joint pour pas avoir de fuite de matière

- Pour les matières trop adhésives comme la résine, utilisez du gelcoat ou essayez en plusieurs étapes. Le moule en silicone fait à partir d’une pièce imprimée permet de mouler la résine dans le moule en silicone.

Pour conclure :

Dans cet article, j’ai essayé de partager les grandes étapes pour créer des objets utiles. Tous ces conseils, ressources et astuces ne remplaceront jamais la créativité. Ce ne sont que des outils pour démarrer ou aller plus loin.

Alors pour résumer, réfléchissez aux problèmes que vous voyez autour de vous. Les solutions existantes sont une source d’inspiration ainsi que les projets des communautés.

La modélisation devient très accessible et ne pourra que vous aider à améliorer vos projets. La combinaison de différents procédés de fabrication vous aidera à imaginer des objets plus complexes.

Et enfin, exploitez un peu plus le potentiel de l’impression 3D avec le moulage…. On aime tous faire des pâtés alors à vos moules 🙂

À votre tour, partagez vos objets utiles en impression 3D.

Nos fichiers 3D sont disponibles gratuitement dans la rubrique téléchargement, je vous invite à les tester pour ceux qui sont intéressés par la filtration des particules nocives.

Retrouvez nous sur réseaux:

Article écrit par:

Victor

Designer chez Alveo3D

0 commentaires